POLITECHNIKA KOSZALIŃSKA

Specjaliści z Wydziału Mechanicznego Politechniki Koszalińskiej wiedzą, co zrobić, by narzędzia używane do obróbki metali czy drewna były odpowiednio trwałe. Dzięki kolejnym inwestycjom będą mogli prowadzić nowatorskie badania i ściślej współpracować z przemysłem.

W dzisiejszym świecie już prawie nikt nie używa narzędzi, które nie są zmodyfikowane powierzchniowo. Prowadzenie badań, dzięki którym można produkować narzędzia o zwiększonej trwałości, stało się więc wyzwaniem czasów.

- Osiąga się to poprzez obróbkę hybrydową powierzchni narzędzi, czyli na przykład azotowanie plazmowe i nanoszenie powłok obniżających zużycie narzędzi – wyjaśnia prof. Witold Gulbiński, kierownik Katedry Fizyki Technicznej i Nanotechnologii Wydziału Mechanicznego Politechniki Koszalińskiej. Dodaje, że modyfikacja powierzchniowa narzędzi znacznie wydłuża ich trwałość, a co za tym idzie, zmniejsza koszty wytwarzania. Nie trzeba tak często wymieniać noży czy wierteł, jest mniej przestojów, w związku z czym wzrasta efektywność produkcji.

Ambicją koszalińskich naukowców stało się znalezienie odpowiedzi na zapotrzebowanie przemysłu. Kilka miesięcy temu uczelnia zakończyła realizację projektu „Centrum badawczo-wdrożeniowe inżynierii powierzchni, projektowania i symulacji procesów oraz badań wibroakustycznych”. Budżet całego przedsięwzięcia obliczony był na kwotę 3,35 mln zł, z czego ponad 2 mln to środki z Regionalnego Programu Operacyjnego, a blisko 290 tys. zł – dofinansowanie z Ministerstwa Nauki i Szkolnictwa Wyższego. Dzięki temu udało się zrealizować inwestycje, które pozwolą na poszerzenie oferty usługowej dla przemysłu oraz możliwości badawczych.

Nowe technologie trafiają do firm

Badania nad zwiększaniem trwałości narzędzi mają w Politechnice Koszalińskiej znacznie dłuższą historię. Kilkanaście lat temu uczelnia podjęła się realizacji zakrojonego na szeroką skalę projektu naukowego dotyczącego modyfikacji powierzchni narzędzi do obróbki drewna. Uczelnia utworzyła również komercyjną spółkę pod nazwą Centrum Transferu Technologii Próżniowo-Plazmowych. Działająca na zasadach rynkowych firma znajduje odbiorców technologii i rozwiązań, które opracowują naukowcy. Tak rozpoczęła się prowadzona na szerszą skalę współpraca z przemysłem.

Partnerami uczelni i komercjalizującej badania spółki stały się firmy zajmujące się produkcją, jak i eksploatacją narzędzi. Wśród nich jest Faba Baboszewo – największy producent narzędzi do obróbki drewna w Polsce. Są wytwórcy form wtryskowych i szereg drobniejszych przedsiębiorstw, na zlecenie których Centrum Transferu Technologii Próżniowo-Plazmowych wykonuje modyfikację powierzchni narzędzi lub narażonych na największe zużycie części maszyn. Uczelnia wykonuje również ekspertyzy materiałowe (badanie właściwości fizycznych, składu chemicznego i struktury materiałów). Doradza też, jak najkorzystniej użytkować narzędzia pokryte powłokami zwiększającymi ich trwałość.

Czego potrzebują przedsiębiorcy?

Najbardziej nawet nowatorskie badania naukowe niewiele byłyby warte, gdyby ich rezultaty nie wyszły z uczelnianych laboratoriów. Politechnika Koszalińska od lat ściśle współpracuje z przemysłem już na etapie realizacji projektów badawczych. Jednym z partnerów uczelni jest Fabryka Narzędzi Fanar z Ciechanowa – duży producent wierteł, gwintowników, frezów. Zespół badawczy uczelni współdziałał z firmą na etapie wdrożenia nowatorskiej technologii pokrywania narzędzi nowoczesnymi powłokami przeciwzużyciowymi. Współpraca z Fanarem jest kontynuowana.

Wspólnie ze spółką AMP spod Świebodzina – producentem pieców próżniowych do obróbki metali – zespół badawczy uczelni wykonał natomiast badania hybrydowych nanopowłok i uczestniczył w projektowaniu bardzo zaawansowanych technologicznie urządzeń do obróbki hybrydowej.

Większy potencjał do prowadzenia badań

Realizowany do grudnia 2019 r. projekt pn. „Centrum badawczo-wdrożeniowe inżynierii powierzchni, projektowania i symulacji procesów oraz badań wibroakustycznych”, który wsparł Regionalny Program Operacyjny Województwa Zachodniopomorskiego oraz Ministerstwo Nauki i Szkolnictwa Wyższego stwarza warunki do tego, by możliwości realizacji zleceń badawczych na rzecz przemysłu jeszcze zwiększyć.

Głównym celem projektu stało się udoskonalenie i poszerzenie potencjału technologicznego i badawczego uczelni, a w rezultacie - możliwości świadczenia przez nią usług na rzecz otoczenia gospodarczego w zakresie obróbki powierzchni, w tym obróbki cieplnej, cieplno-chemicznej, plazmowej, a także nanoszenia powłok metodami PVD. Równolegle uczelnia postanowiła udoskonalić zaplecze do badań wibroakustycznych, symulacji i modelowania procesów.

Realizowany projekt składał się więc w gruncie rzeczy z trzech zadań. Pierwszym było zaprojektowanie i budowa hybrydowego urządzenia technologicznego do prowadzenia obróbki próżniowo-plazmowej, czyli do nanoszenia powłok, ale również do azotowania plazmowego. To urządzenie wielofunkcyjne, dzięki któremu można łączyć ze sobą różne technologie obróbki powierzchni.

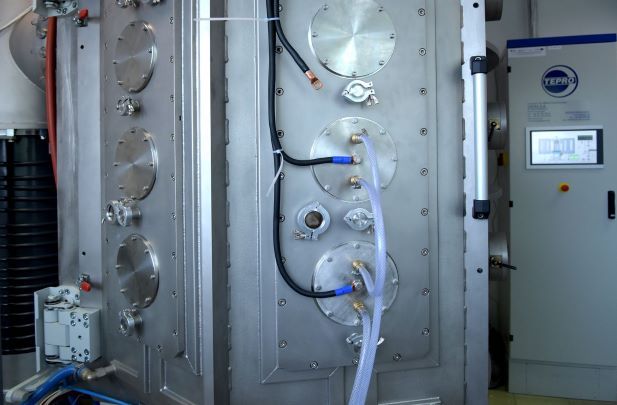

– Na rynku dostępne są urządzenia światowych producentów w cenie od 3 do 5 milionów złotych – mówi prof. Witold Gulbiński, kierownik naukowy unijnego projektu. – Ponieważ zajmujemy się tym od lat, postanowiliśmy je sami zaprojektować i znaleźć wykonawcę poszczególnych podzespołów. Przetarg wygrała firma Tepro z Koszalina, która jest doskonale wyposażona i ma ogromne doświadczenie. Firma przygotowała dla nas komorę próżniową, układ pompowy oraz inne podzespoły systemu.

Urządzenie jest już gotowe do działania. Umożliwia nanoszenie powłok różnymi technikami. Sprawdzi się przede wszystkim w sytuacji, gdy konieczne będzie pokrycie powłokami przeciwzużyciowymi elementów wielogabarytowych, jak na przykład narzędzi do obróbki drewna. Drugim zadaniem projektu był zakup nowoczesnego dyfraktometru rentgenowskiego. Urządzenie pozwala na zaawansowaną analizę struktury wytwarzanych powłok i badanych materiałów.

– To instrument, bez którego specjalista zajmujący się badaniem materiałów, nie może pracować – podkreśla prof. Witold Gulbiński.

Trzecim obszarem aktywności stało się świadczenie na rzecz otoczenia gospodarczego usług modelowania procesów i zjawisk. Stąd decyzja o zakupie zawansowanego oprogramowania Comsol Multiphysics w wersji komercyjnej, które pozwoli na modelowanie zjawisk i procesów w nauce oraz przemyśle.

- Zapraszamy przedsiębiorców wszelkich branż do współpracy z naszym Centrum Badawczo-Wdrożeniowym i zlecania nam analiz, ekspertyz, badań materiałowych oraz usług technologicznych – dodaje prof. Gulbiński.

Wydział Mechaniczny Politechniki Koszalińskiej,

Centrum Badawczo-Wdrożeniowe Inżynierii Powierzchni, Projektowania i Symulacji Procesów oraz Badań Wibroakustycznych,

Kierownik Centrum: Dawid Jakrzewski,

tel. (94) 34-78-341,

e-mail: dawid.jakrzewski@tu.koszalin.pl

ul. Racławicka 13-15, budynek F

75-620 Koszalin

Zdjęcia: Adam Paczkowski/Politechnika Koszalińska

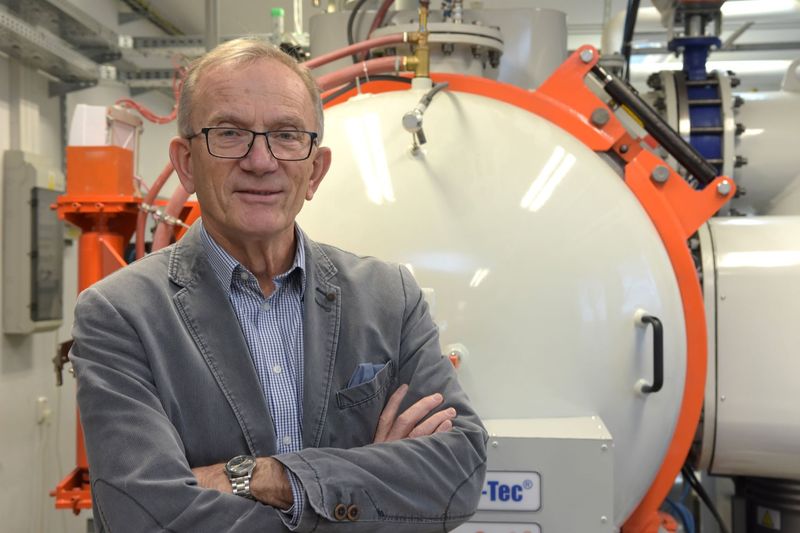

- Zapraszamy przedsiębiorców wszelkich branż do współpracy z naszym Centrum Badawczo-Wdrożeniowym - mówi prof. Witold Gulbiński.

Dawid Jakrzewski, kierownik Centrum Badawczo-Wdrożeniowego prezentuje hybrydowe urządzenie do obróbki próżniowo-plazmowej.

Działające w ramach Centrum Badawczo-Wdrożeniowego laboratorium prowadzi badania powłok metali (na zdjęciu - podczas badań

powłoki wykonanej z azotku tytanu).

Fragment wyposażenia Centrum Badawczo-Wdrożeniowego Inżynierii Powierzchni, Projektowania i Symulacji Procesów oraz

Badań Wibroakustycznych.