Pieniądze na ten cel pochodzą z funduszy unijnych, a także ze środków Ministerstwa Nauki i Szkolnictwa Wyższego. Technologia przyrostowa jest ściśle związana ze znaną od kilkudziesięciu lat technologią wytwarzania części maszyn poprzez prasowanie proszków metali czy wykonywanie odlewów. Pozwala ona przy tym na wytwarzanie z metalu tak samo funkcjonalnych części jak produkowane innymi metodami (frezowanie, odlewanie czy skrawanie). Co zatem się zmienia? Nowa technologia daje możliwość nadawania wytwarzanym częściom dowolnych kształtów. To zaleta produkcji przyrostowej, która była do tej pory znana głównie dzięki upowszechnieniu technologii druku 3D przy wytwarzaniu elementów z tworzyw sztucznych. Teraz tę ideę zastosowano do wytwarzania elementów metalowych.

Jak przebiega proces produkcji?

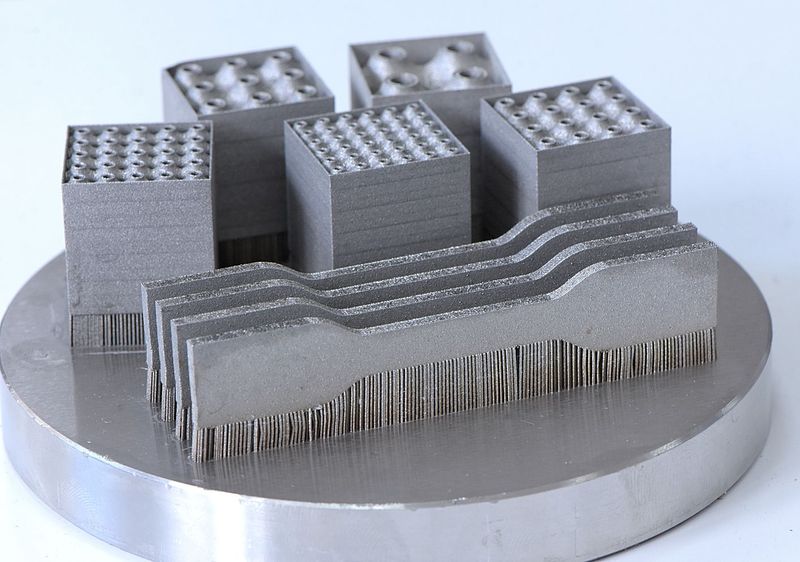

W urządzeniu wykonawczym rozprowadzana jest niewielka warstwa proszku metalu, który następnie w odpowiednich miejscach jest stapiany. Proces jest powtarzany i w ten sposób warstwa po warstwie następuje wytwarzanie wyrobu (stąd określenie – technologia przyrostowa). To elastyczny sposób produkcji (detal produkuje się w niewielkich seriach, można go modernizować w zależności od potrzeb). Samo wytworzenie części technologią przyrostową zajmuje sporo czasu. Jeśli jednak weźmie się pod uwagę to, że nie trzeba prowadzić żmudnych prac przygotowawczych (przygotowanie form), proces wytwarzania może okazać się krótki. Nie ma też strat materiału, co np. w przypadku wytwarzania ubytkowego (toczenie, skrawanie, frezowanie) może być problemem.

Jedyni na Pomorzu Środkowym

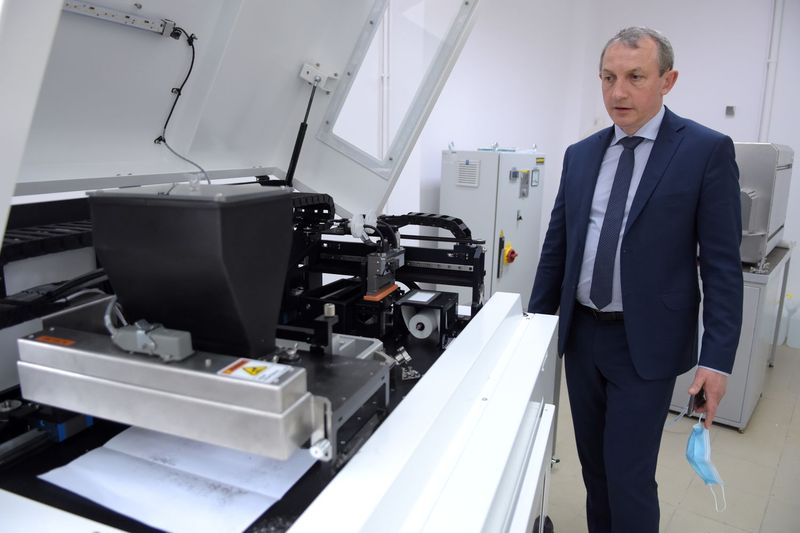

Dr hab. Błażej Bałasz, prof. PK i dziekan Wydziału Mechanicznego Politechniki Koszalińskiej podkreśla, że jest to nowatorska metoda wytwarzania części maszyn. – Dlatego na naszym wydziale pojawiła się idea pozyskania aparatury do badań nad rozwojem technologii wytwarzania przyrostowego z wykorzystaniem proszków różnych rodzajów metali – od stali chirurgicznej, poprzez tytan po stopy aluminium – wyjaśnia. Zakup aparatury stał się możliwy dzięki realizacji projektu pn. „Centrum Szybkiego Prototypowania”, którego całkowity koszt wyniósł blisko 3,6 miliona złotych. Znaczną część tej kwoty (blisko 2,2 mln zł) współfinansowano przez Unię Europejską z Europejskiego Funduszu Rozwoju Regionalnego w ramach Regionalnego Programu Operacyjnego Województwa Zachodniopomorskiego 2014-2020. Przedsięwzięcie uzyskało też dofinansowanie ze środków Ministerstwa Nauki i Szkolnictwa Wyższego (288 tys. zł). Dzięki realizacji projektu powstał nowoczesny ośrodek badawczo-wdrożeniowy, umożliwiający prowadzenie badań z zakresu technik przyrostowych, modelowania i symulacji mechanizmów i procesów odkształceń, kompleksowych badań wytrzymałościowych oraz inżynierii odwrotnej z wykorzystaniem laserowego skanera 3D. Centrum Szybkiego Prototypowania ma unikalną – w skali regionu – aparaturę pomiarową i technologiczną. – Możemy zaspokoić potrzebę zapoznania się z technologią przyrostową wśród przedsiębiorców z całego Pomorza Środkowego. Od Szczecina po Gdańsk i Piłę nikt takich urządzeń nie ma – dodaje prof. Bałasz, który kieruje projektem utworzenia Centrum Szybkiego Prototypowania.

Przedsiębiorcy mogą wybrać

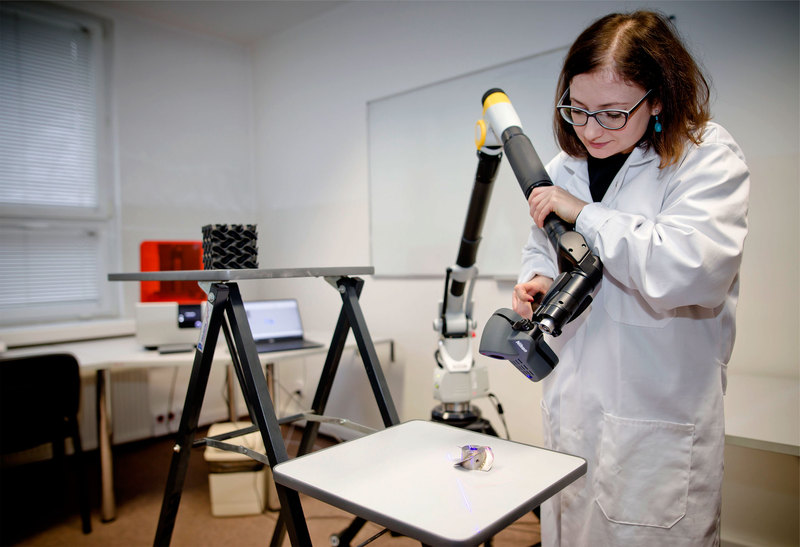

Pierwszym krokiem jest przygotowanie modelu cyfrowego obiektu, który powinien zostać wytworzony poprzez zaprojektowanie go w odpowiednim narzędziu lub przeprowadzenie procesu inżynierii odwrotnej (przygotowanie modelu istniejącego urządzenia, które np. już nie jest wytwarzane). Dlatego istotnym elementem wyposażenia Centrum stał się skaner laserowy, który umożliwia bardzo dokładne i szybkie digitalizowanie obiektów i zamianę na model cyfrowy. Centrum posiada dwa urządzenia do wytwarzania przyrostowego wykorzystujące dwie różne metody wytwarzania. Pierwsza metoda to spiek laserowy. W urządzeniu rozprowadzana jest warstwa proszku, wiązka lasera spieka proszek w odpowiednich miejscach, dzięki czemu powstaje oczekiwany kształt. Działanie drugiego urządzenia oparte jest na tzw. metodzie binder jetting. W celu uzyskania gotowego wyrobu proszek metalowy warstwa po warstwie skleja się przy pomocy spoiwa, by po usunięciu nadmiaru spoiwa poddać go procesowi spiekania w piecu metalurgicznym. – Każda z tych metod ma inne przeznaczenie. Chcieliśmy, by przedsiębiorcy mogli dobrać do swoich zastosowań najbardziej odpowiednią – dodaje dziekan Wydziału Mechanicznego. Co ważne, Centrum zostało wyposażone także w urządzenie do wytwarzania proszku metali. To unikalna aparatura, która w warunkach laboratoryjnych pozwala zamienić metal (np. w postaci drutu) w proszek, z którego potem, już w kolejnych etapach wytwarzania, można przygotować gotowy wyrób.

– Dzięki temu będziemy mogli przeprowadzać badania w zakresie nowych materiałów i sprawdzać możliwość ich zastosowania przy wytwarzaniu określonych wyrobów – podkreśla prof. Błażej Bałasz. – Będziemy mogli przy tym modyfikować parametry – moc lasera, szybkość jego przesuwania, ułożenie przestrzenne wyrobów w trakcie drukowania. Wszystko to bowiem wpływa na efekt końcowy. W ramach realizacji przedsięwzięcia zakupiona została także maszyna wytrzymałościowa, dzięki której możliwe będzie dokładne zbadanie właściwości wyrobów – odporności na ściskanie, rozciąganie czy zginanie, a także na procesy związane ze zużyciem zmęczeniowym. Wytworzony obiekt – tak jak elementy przygotowane w oparciu o tradycyjne metody – można też będzie poddać dodatkowym procesom. Jeśli np. potrzebne będą powierzchnie o lepszej jakości i gładkości – można go będzie poddać obróbce ściernej, jeśli potrzebna będzie zmiana właściwości mechanicznych – można zastosować obróbkę cieplną.

Projektowanie bez ograniczeń

Wytwarzanie obiektów w technologii przyrostowej umożliwia zupełnie nowe podejście do projektowania części maszyn. – Do tej pory nasze możliwości ograniczał kształt noża, freza, czy też kształt formy wtryskowej wykorzystywanej przy produkcji części. W przypadku wytwarzania przyrostowego nie napotykamy na takie ograniczenia – wyjaśnia prof. Błażej Bałasz. Wraz z nową technologią pojawiła się zresztą nowa metoda projektowania: projektowanie generatywne. Polega ono na tym, że ustalone na wstępie kształt i cechy wyrobu w wyniku kolejnych interakcji przekształca się tak, by wyrób spełniał postawione oczekiwania. Dzięki temu możemy uzyskać bardzo złożone kształty o zmiennych lokalnych właściwościach. Analogii dla takich optymalizacji można szukać w budowie ciała ludzkiego. W tych miejscach, w których kość powinna spełniać specyficzne funkcje, jest grubsza, w innych – jest cieńsza i ma inną strukturę wewnętrzną. Technologia przyrostowa ma niemal nieograniczone możliwości zastosowania. Jedyną barierą może być koszt.

Od przemysłu lotniczego po jubilerski

Na początku wykorzystywano ją zresztą jedynie w przemyśle kosmicznym i lotniczym, gdyż produkowane tą drogą elementy były bardzo drogie. Z czasem stała się bardziej dostępna i dziś coraz częściej jest wykorzystywana w przemyśle samochodowym, a także w produkcji urządzeń i materiałów wykorzystywanych w branży medycznej (np. przy wytwarzaniu implantów kości, zębów).

Dużym odbiorcą jest również branża jubilerska. Technologia przyrostowa daje bowiem możliwość indywidualnego projektowania i wytwarzania biżuterii (przy wykorzystaniu proszków metali szlachetnych). Coraz większe zainteresowanie pojawia się także w branży dekoracji wnętrz. Przemysł meblarski uzyskał w ten sposób dostęp do wytwarzania unikalnych, jednostkowych elementów ozdobnych. – Przedsiębiorca musi ocenić, czy zastosowanie tej metody przyniesie mu korzyści. Sam wyrób, jako element końcowy, może bowiem być droższy. Jeśli jednak weźmie się pod uwagę cały rachunek kosztów – to, że zaspokaja nietypowe oczekiwania klientów w krótszym czasie – osiągnięty zysk może okazać się wyższy niż przy zastosowaniu tradycyjnych technologii – dodaje prof. Bałasz.

Wydział Mechaniczny Politechniki Koszalińskiej

Centrum Szybkiego Prototypowania

ul. Racławicka 15-17